鍛造技術高超,和普通的鑄件不同,現在給大家說下它的特點。

一是通過鍛造能夠改善金屬的組織結構,改變他的力學性能,不像鑄造一般,知識單純的改變金屬的形狀;

二是鍛造不會改變金屬組織結構的連續性,可以延長金屬的使用壽命;

三是鍛造可以重新建造金屬的顆粒結構,改進了金屬的物理屬性,從而得到自己想要的形狀、尺寸還有性能。

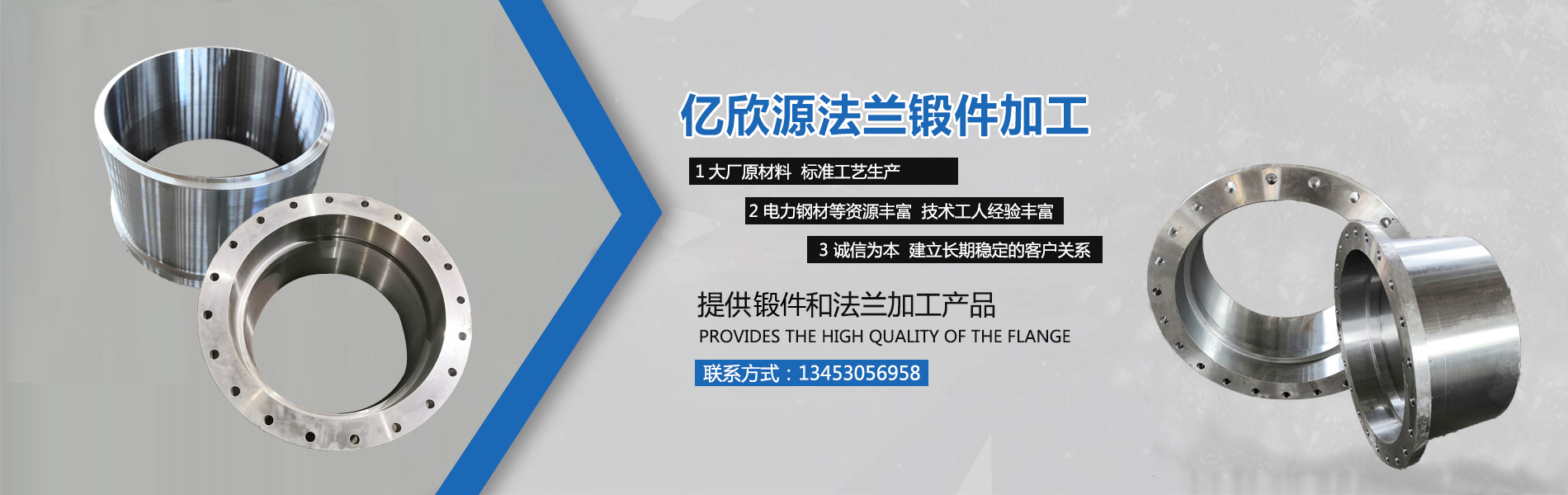

億欣源鍛件廠家有很多鍛件產品汽車鍛件,鐵路車輛鍛件,火車鍛件,每一種鍛件都是靠精良的生產工藝加工出來的,今天我們就介紹一下一料多鍛模鍛法使用。雖然這種方法我們經常會用到,但是在很多限制條件下我們也是不能實施的。只有環境適宜方法得當的情況下才能生產出好的鍛件,以下列舉的這些只要有一項符合的都不能采用此類方法,比如鍛件的重量特別大,鍛件水平投影面積大、鍛件的外觀比較復雜,鍛造溫鍛造度鍛件加工有哪些方法范圍小、鍛模模膛深度大、不經制坯直接終鍛變形量過大、在一火次模鍛中的制坯工步數,鍛模使用數量需增加及鍛造設備使用數量需增加的情況。鍛件的每一道加工都需要我們用心鑄造,用心鑄造好產品才能保證我們的安全。

億欣源鍛件廠家成形方式根據鍛件幾何形狀的復雜性及鍛件的尺寸精度和位置度要求,同時,考慮該齒輪鍛件成形難點是上、下端面的凸塊部分,其變形程度達809/6以上,為確保各凸塊的成形,決定采用閉式擠壓方式進行溫擠成形。模具的導向采用導柱、導套對角型式設置方法,以防止因凸凹模的錯位而導致上、下凸塊的位置公差超出允許范圍。

此外,還需采取良好的潤滑,進一步確保順利脫模,減少模具的磨損,以保證工藝的可行性與穩定性。分模面選擇由鍛件圖分析來看,為保證齒輪鍛件成形的合理性和尺寸精度,以及模具工作的穩定性,可以將鍛件直徑驢42mm的上端面做為分模面,即上端面的3個凸塊在凸模中溫擠成形,圓柱形臺階體和下端面的4個凸塊在凹模中成形。

拔模斜度根據設計經驗和齒輪鍛件圖中的技術要求,除直徑妒42mm處設計有約2。的拔模斜面外,其余各部分均設計成表面垂直,無拔模斜度,進而可以保證鍛件的幾何形狀及尺寸精度。